Impiegato nel rilevamento delle minacce aeree, riesce a supportare gli operatori militari in scenari dove agiscono velivoli tradizionali e mini e micro sistemi unmanned tattici

CATEGORIA: Technology

NOME PROGETTO: Radar Processor on Chip

AREA DI BUSINESS: Elettronica

DESCRIZIONE

Sviluppo del sensore TMMR (Tactical Multi Mission Radar), un radar AESA (Active Electronically Scanned Array) in banda C per rilevamento, classificazione e tracciamento di minacce aeree piccole e in rapido movimento. Il radar, completamente digitalizzato, verrà utilizzato per supportare in modo integrato le Forze armate, garantendo una situational awareness completa e immediata all’interno di scenari costellati da sistemi sia terrestri che aerei, come i mini e micro sistemi unmanned tattici.

INNOVAZIONE

Il TMMR è facilmente trasportabile e dispiegabile all’interno di contesti in rapida evoluzione, grazie al peso inferiore ai 50 kg, alle dimensioni contenute e alla tecnologia allo stato dell’arte che richiede un basso consumo energetico. Queste caratteristiche e il design “all-in-one” hanno permesso una combinazione ideale tra prestazioni elevate e semplicità di utilizzo per gli operatori. La differenza sostanziale è nell’utilizzo della tecnologia RFSoC che ha permesso l’allocazione di tutte le funzionalità di una catena di processing radar su chip, nel quale viene eseguito il campionamento a radio frequenza, l’analisi del segnale, l’estrazione del dato, fino al riconoscimento e la classifica di un target.

TEAM

Francesco Auriemma (leader) - Engineer - Bacoli (Fusaro), Naples

Daniela Tedesco - Software Engineer

Marianna Pizzetti - Software Engineer

Maria Francesca Micanti - Software Engineer

Simone Bartolini - Software Engineer

Gennaro Migliaccio - Software Engineer

Siriana Vannini - Hardware Engineer

Luisa Posani - Software Engineer

Stefano Borra - Software Engineer

Emanuele Leva - Firmware Engineer

Dove è stato sviluppato il progetto?

Tutti i componenti del team provengono dall’ingegneria di Leonardo Elettronica per la difesa e sono distribuiti fra vari siti: Napoli Bacoli/Fusaro, Napoli Giugliano, Roma Tiburtina, Abbadia S. Salvatore (SI), Campi Bisenzio (FI). Il sito produttivo di Bacoli/Fusaro in provincia di Napoli (oltre 350 addetti, 314 fornitori* e 8564 persone* nell’indotto), ospita la divisione Elettronica specializzata in produzione e integrazione di sistemi radar avanzati per applicazioni navali e terrestri, civili e militari, che includono anche tecnologie AESA, oltre che in attività di collaudo delle antenne radar attraverso 4 strutture di Field Test Range (Near e Far).

Come pensi che il tuo progetto possa portare benefici all’ecosistema di innovazione di Leonardo (sia internamente che esternamente all’azienda)?

La soluzione potrà essere applicata a tutti i radar banda C (famiglia Kronos) ottenendo un vantaggio nella semplificazione dell’architettura radar e del costo dei prodotti essendo tutto eseguito su singola board. Questo tipo di approccio apre alla sperimentazione di soluzioni innovative anche per altre tipologie di sensori.

*dato tratto su base regionale

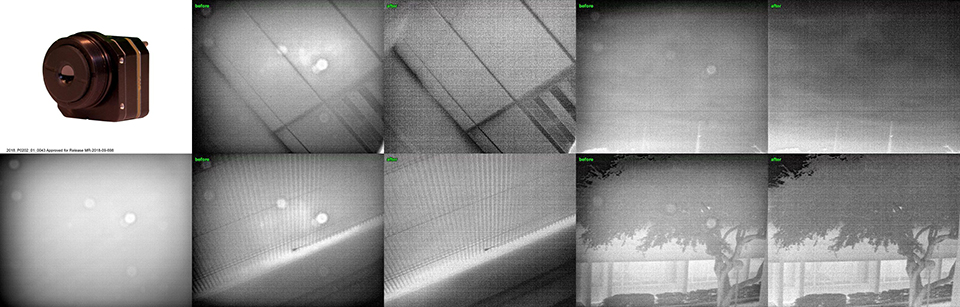

Basata su una solida analisi statistica, la tecnologia consente di mitigare i “crop circle” in tempo reale, migliorando la qualità delle immagini dei rivelatori non raffreddati.

CATEGORIA: Technology

NOME PROGETTO: Algoritmo di mitigazione dei “cerchi nel grano”

AREA DI BUSINESS: Leonardo DRS

DESCRIZIONE

Lo scopo della “Crop Circle Mitigation” è rimuovere e/o attenuare gli artefatti meglio conosciuti come “cerchi nel grano” senza influire sulla forma, sull'adattamento o sul funzionamento del modulo della fotocamera; la mitigazione viene eseguita in tempo reale senza introdurre artefatti aggiuntivi. I “cerchi del grano” sono dei difetti dell'immagine causati dal progressivo avvicinamento della finestra del rilevatore al bolometro, man mano che le sue strutture diventano più piccole.

INNOVAZIONE

Basato su un'analisi statistica solida, l'algoritmo di mitigazione dei cerchi nel grano formula in modo creativo sia i dati di non uniformità che i contenuti delle scene in tempo reale in un complesso quadro matematico. Con un basso costo computazionale, cancella istantaneamente i "cerchi nel grano" in ogni immagine in modo dinamico preservando i contenuti della scena senza introdurre latenze o effetti collaterali. Rimuove anche gli artefatti della vignettatura dell'obiettivo. Si tratta della prima soluzione ibrida del suo genere ad affrontare e risolvere una tale sfida tecnologica.

TEAM

Elizabeth Findley (Leader) – System Engineer – Melbourne, FL (USA)

Rustin Allred (Leader) – System Engineer – Dallas, TX (USA)

Haiying Liu – System Engineer – Melbourne, FL (USA)

Steve Marteney – System Engineer – Melbourne, FL (USA)

Eric Minner – Electrical Engineer – Melbourne, FL (USA)

Christopher Reed – Project Engineer – Dallas, TX (USA)

Kevin Macauley – Project Engineer – Dallas, TX (USA)

Christopher Parten – Applications Engineer – Dallas, TX (USA)

Dove è stato sviluppato il progetto?

Il progetto è stato sviluppato presso due sedi Leonardo DRS negli Stati Uniti: Melbourne (Florida) che ospita le linee di produzione dedicate ai sistemi elettro-ottici e infrarossi e all’elettronica terrestre; e Dallas (Texas), in cui si progetta e produce sensori e sottosistemi a infrarossi che supportano i mercati dell'aviazione, dei veicoli terrestri, dei soldati e commerciali. Leonardo DRS occupa complessivamente oltre 6.700 addetti.

Come pensi che il tuo progetto possa portare benefici all’ecosistema di innovazione di Leonardo (sia internamente che esternamente all’azienda)?

Crop circle mitigation è un primo passo per migliorare la qualità video dei rivelatori non raffreddati. Seguiranno miglioramenti all’algoritmo, nuove applicazioni come la mitigazione dell'esposizione solare e altre per nuovi problemi che emergeranno.

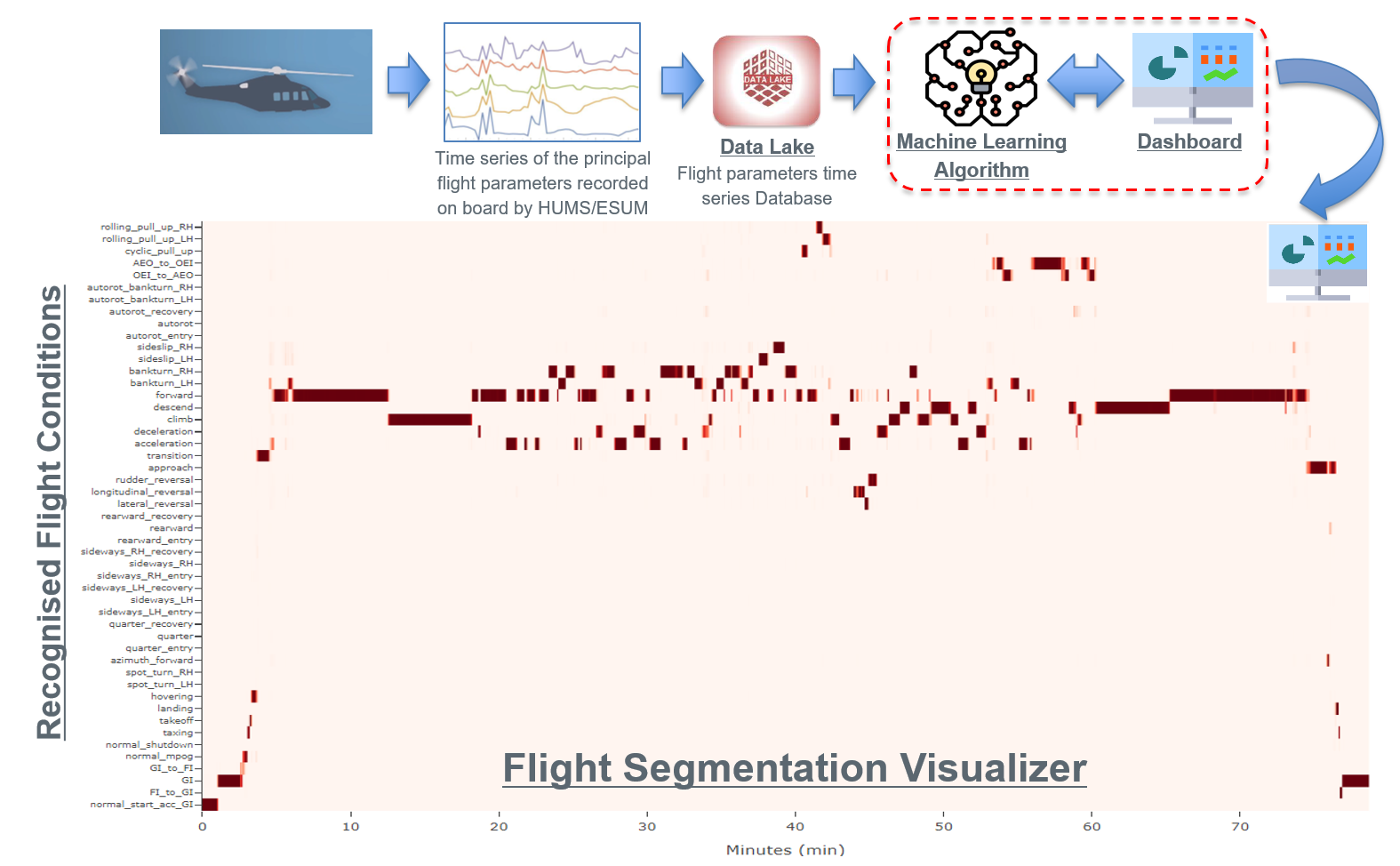

Gli algoritmi machine learning consentono di dettagliare i regimi di volo delle flotte di elicotteri, per definirne i parametri e valutarne affaticamento e performance.

CATEGORIA: Technology

NOME PROGETTO: Monitoraggio efficace dell’impiego degli elicotteri attraverso approcci machine learning

AREA DI BUSINESS: Elicotteri

DESCRIZIONE

Il progetto fornisce approcci analitici avanzati nell’ambito degli algoritmi Machine Learning (ML) per permettere un riconoscimento automatico, ed efficiente delle condizioni di volo effettivamente operate da una flotta di elicotteri sulla base dell’analisi delle storie temporali dei principali parametri di volo registrati a bordo da sistemi dedicati (HUMS). L’obiettivo finale è quello di ottenere un’efficace valutazione dell’affaticamento dei componenti strutturali della flotta monitorata attraverso la definizione del suo reale impiego.

INNOVAZIONE

La soluzione proposta, basata su una combinazione di algoritmi ML supervisionati, che sono particolarmente idonei all’analisi di dati massivi (big data), permette il riconoscimento dei regimi di volo in modo più generale ed efficiente rispetto ai classici algoritmi di modellazione fisica. La soluzione introduce inoltre la possibilità di distinguere manovre miste, unitamente alla prospettiva di un miglioramento continuo delle performance di accuratezza nel riconoscimento manovre grazie alla crescente disponibilità di nuovi dati.

TEAM

Andrea Baldi (Leader) – Ingegnere aerospaziale – Cascina Costa di Samarate (VA)

Ugo Mariani – Engineer – Ingegnere aeronautico - Cascina Costa di Samarate (VA)

Daniele Mezzanzanica – Ingegnere aeronautico – Cascina Costa di Samarate (VA)

Dove è stato sviluppato il progetto?

Il progetto è stato sviluppato presso la sede di Cascina Costa di Samarate (VA) (2.400 addetti, 1339* fornitori e 16.918* persone nell’indotto). Il sito produttivo è attivo nello sviluppo e integrazione di sistemi avionici, nella progettazione, produzione e integrazione delle trasmissioni e nelle attività di volo sperimentali

Come pensi che il tuo progetto possa portare benefici all’ecosistema di innovazione di Leonardo (sia internamente che esternamente all’azienda)?

La corretta conoscenza dell’impiego degli elicotteri può supportare la riduzione dei costi di manutenzione attraverso la definizione di intervalli ispettivi e di sostituzione dei componenti adattati all’effettivo impiego degli elicotteri, con una potenziale riduzione degli interventi manutentivi non programmati ed un conseguente beneficio di sicurezza al volo.

*dato tratto su base regionale

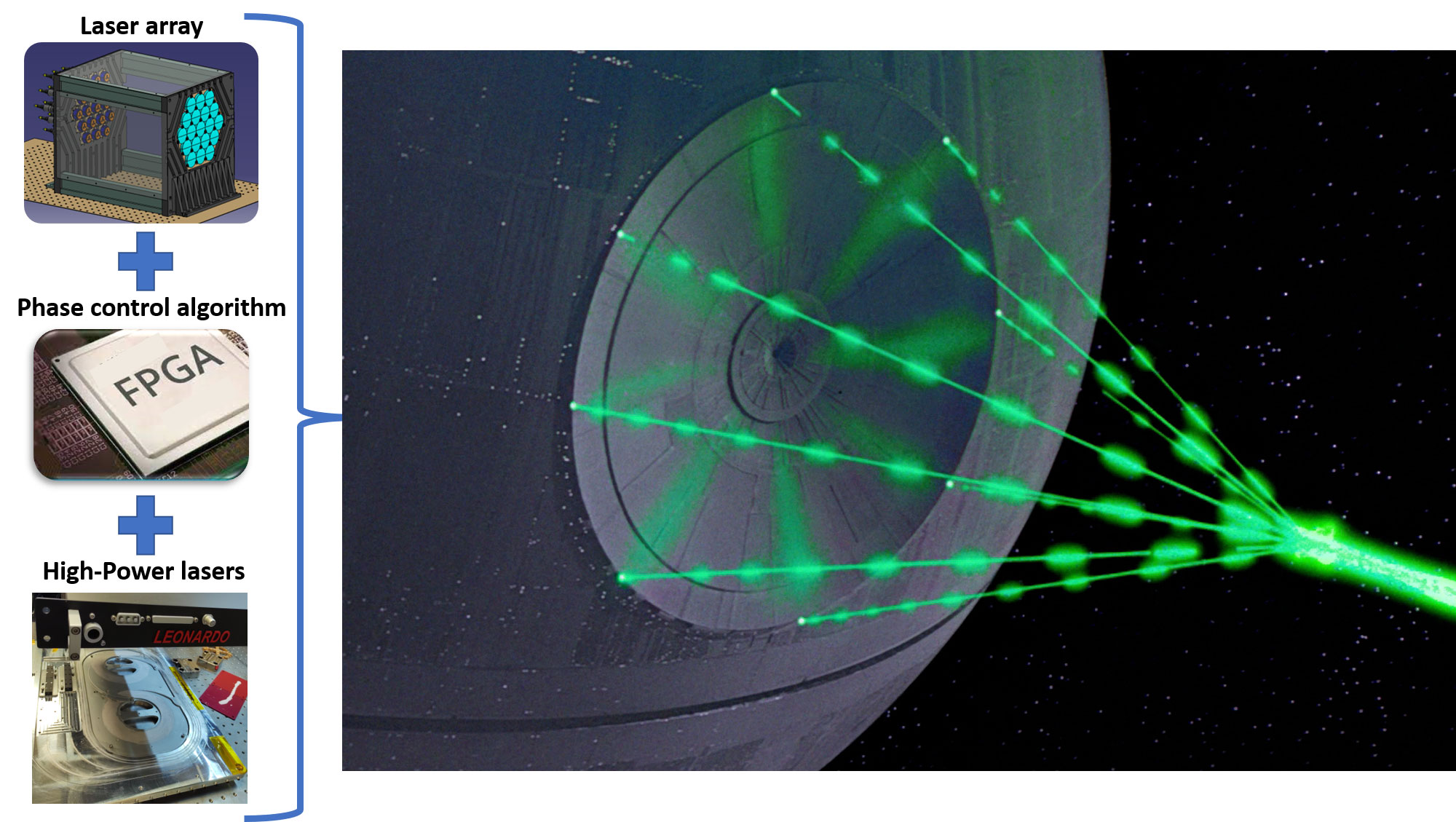

Sofisticati algoritmi e nuovi amplificatori laser per il futuro sistema L-DEW. Innovazioni in grado di controllare le fasi ottiche delle singole sorgenti, aumentando prestazioni, qualità e stabilità.

CATEGORIA: Technology

NOME PROGETTO: Nuovi amplificatori laser phased array e fibra ad alta potenza per L-DEW

AREA DI BUSINESS: Elettronica

DESCRIZIONE

Il progetto copre due tecnologie chiave all'interno del futuro sistema L-DEW, grazie alla collaborazione tra i siti produttivi di Leonardo Elettronica in Italia e nel Regno Unito. Nel dettaglio, in Italia è stato progettato e sviluppato un Coherent Beam Combiner (CBC) a potenza scalabile per combinare N singole sorgenti laser, portando un'intensità N volte superiore a quella di una combinazione incoerente. Nel Regno Unito, i nuovi amplificatori laser in fibra ad alta potenza sono stati progettati correttamente per CBC, a differenza delle unità disponibili in commercio.

INNOVAZIONE

A differenza di altri sistemi L-DEW, questa tecnologia è in grado di controllare le fasi ottiche delle singole sorgenti laser grazie ad un algoritmo in attesa di brevetto, in grado di stabilire un CBC in circa 1ms con un rumore di fase residuo molto basso. Fornisce inoltre un meccanismo di sterzo del fascio veloce, che consente di modificare correttamente l'intensità del laser sul bersaglio. Inoltre, contrariamente alla disponibilità del mercato, gli amplificatori sviluppati nel Regno Unito presentano le proprietà necessarie per aumentare le prestazioni del CBC: alta qualità del fascio, spettro stretto, stabilità di potenza, polarizzazione lineare.

TEAM

Fabrizio Giuseppe Bisesto (Leader) – System Engineer – Pomezia (RM)

Alessandro Perna – Electronics Engineer – Pomezia (RM)

Valentina Sacchieri – System Engineer – Pomezia (RM)

Francesco Coppola – System Engineer – Pomezia (RM)

Alberto Cosentino – Physicist – Pomezia (RM)

Graham Friel – Chief Laser Engineer – Edinburgh, UK

Richard Abram – Lead Laser Engineer – Edinburgh, UK

Patrick Foley – Laser Engineer – Edinburgh, UK

Anupe Karde – Senior Project Manager – Edinburgh, UK

Ross Pringle – Design Engineering Graduate Apprentice – Edinburgh, UK

Andrew Ralph – Senior Mechanical Engineer – Edinburgh, UK

Ian Thomson – Principal Laser Engineer – Edinburgh, UK

Dove è stato sviluppato il progetto?

Il progetto è stato realizzato da due team Leonardo Elettronica in Italia, a Pomezia, e nel Regno Unito, a Edimburgo. La sede di Pomezia, in provincia di Roma (700 addetti, 807* fornitori e 11257* persone nell’indotto), sviluppa soluzioni per l'osservazione della Terra; trasmettitori laser; cockpit militari di nuova generazione e software Defined Radio - radio HF – radio V/UHF – Radio avionic crypto , avionic inter communcation system.

Come pensi che il tuo progetto possa portare benefici all’ecosistema di innovazione di Leonardo (sia internamente che esternamente all’azienda)?

Sono state acquisite solide conoscenze e competenze tecniche in aspetti chiave per la futura L-DEW di classe 100kW. Tecnologie e capacità che stanno già ampliando le opportunità di Leonardo per L-DEW. I risultati sono stati presi in considerazione dall’IPR management e il nostro algoritmo CBC è attualmente in attesa di brevetto.

*dato tratto su base regionale

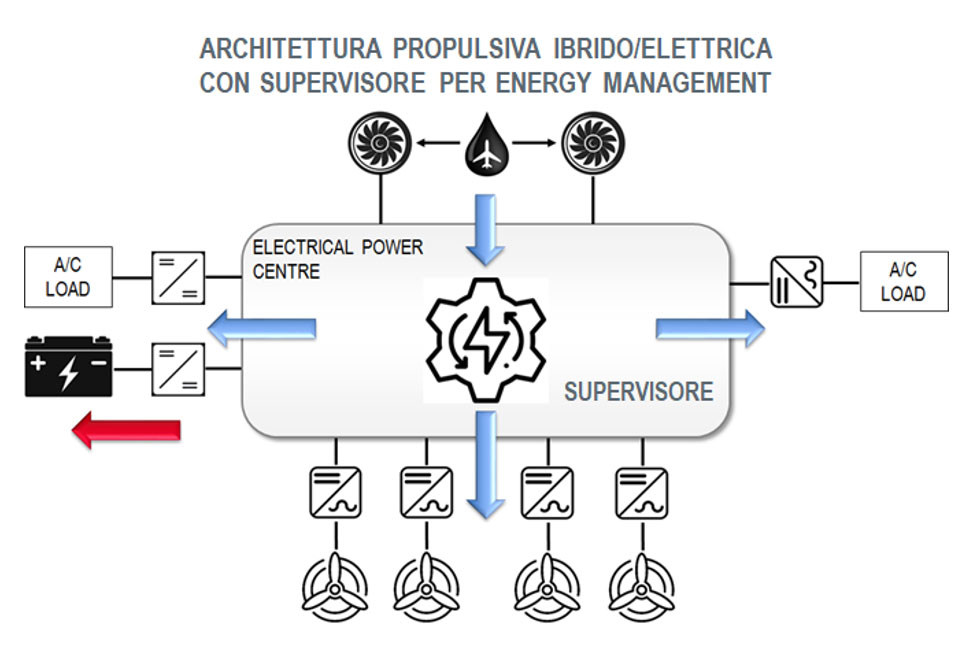

Sperimentata su aerei ad ala fissa a propulsione ibrida o elettrica, la nuova metodologia di energy management migliora la gestione dei carichi elettrici e riduce i consumi di carburante.

CATEGORIA: Technology

NOME PROGETTO: Energy Management innovativo per futuri velivoli ad ala fissa a propulsione ibrido/elettrica

AREA DI BUSINESS: Velivoli

DESCRIZIONE

Il progetto ha conseguito con successo l’obiettivo di definire e validare sperimentalmente delle logiche innovative di gestione dell’energia (energy management) che permettono di amministrare in maniera “intelligente, dinamica ed automatica” l’aumentato carico elettrico di un velivolo con propulsione ibrido/elettrica. Tali logiche innovative sono state implementate su una scheda di controllo (supervisore) e l’architettura di energy management è stata integrata e testata (a potenza scalata) presso il laboratorio elettrico di Leonardo Velivoli.

INNOVAZIONE

Ad oggi non si ha evidenza in campo aeronautico di sviluppi basati su logiche di energy management. I risultati dei test hanno dimostrato l’efficacia delle logiche di energy Mmanagement (TRL 5), come primo passo verso lo sviluppo di tecniche di gestione della potenza più efficienti a bordo, per ottimizzare i flussi di energia e ridurre il consumo di carburante. Tale innovazione è particolarmente rilevante per i futuri velivoli a propulsione ibrido/elettrica dove il carico elettrico è notevolmente superiore rispetto ai velivoli convenzionali.

TEAM

Fabrizio Cuomo (leader) – Ingegnere elettronico – Pomigliano d’Arco

Salvatore Nocerino – Ingegnere

Giovanni Napolitano

Dove è stato sviluppato il progetto?

Il progetto è stato sviluppato presso il laboratorio elettrico di Leonardo a Pomigliano d’Arco (2.700 addetti, 314 fornitori* e 8.564 persone* dell’indotto) che ospita le Divisioni Aerostrutture e Velivoli, specializzate in progettazione, lavorazioni in metal bonding e assemblaggio di aerostrutture primarie e fusoliere complete di sistemi.

Come pensi che il tuo progetto possa portare benefici all’ecosistema di innovazione di Leonardo (sia internamente che esternamente all’azienda)?

La propulsione ibrido/elettrica costituisce ad oggi un maggiore trend e primo step fondamentale verso la decarbonizzazione del trasporto aereo. Leonardo Velivoli costituisce uno degli attori principali in tale contesto, per le evidenti ricadute sui prodotti proprietari e di conseguenza per l’enorme impatto industriale e di vantaggio competitivo che ne deriva.

*dato tratto su base regionale

Grazie all’intelligenza artificiale e alla rete neurale, Leonardo smart inspector individua i difetti nei materiali delle strutture aeronautiche, riducendo errori e rischi.

CATEGORIA: Technology

NOME PROGETTO: Leonardo smart inspector - Sistema di manipolazione e visualizzazione del segnale ultrasonoro con rilevazione automatica delle zone di difettosità

AREA DI BUSINESS: Aerostrutture

DESCRIZIONE

Progettazione di un software di analisi del segnale ultrasonoro di proprietà di Leonardo Company con funzionalità all’avanguardia nella manipolazione e valutazione dello stesso. Inoltre, il software permetterà, tramite l’utilizzo di una rete neurale, la rilevazione automatica della difettosità interna al materiale, aiutando gli operatori NDI nelle loro attività di valutazione.

INNOVAZIONE

La valutazione automatica di una scansione UT e l’auto-apprendimento per mezzo di intelligenza artificiale permetteranno di ridurre i rischi dovuti alla mancata individuazione o al sottodimensionamento dei difetti interni alle strutture aeronautiche

TEAM

Valerio Dentico (Leader) – Grottaglie (TA)

Dove è stato sviluppato il progetto?

Il progetto è stato sviluppato presso la sede Leonardo di Grottaglie, Taranto (1.250 addetti, 137* fornitori e 4.467* persone nell’indotto) attiva nella produzione e nell’assemblaggio di fusoliere per aerei in fibra di carbonio commerciali attraverso l’impiego della tecnologia denominata «One Piece Barrel».

Come pensi che il tuo progetto possa portare benefici all’ecosistema di innovazione di Leonardo (sia internamente che esternamente all’azienda)?

Con questo progetto Leonardo avrà a disposizione un software proprietario per i controlli non distruttivi ad ultrasuoni riducendo i costi per licenze esterne e aprendo nuovi orizzonti di business. Inoltre, tramite il suo utilizzo, ridurrà l’occorrenza di errori nella fase di valutazione delle scansioni.

*dato tratto su base regionale

Con l’utilizzo congiunto di algoritmi di deep learnig e data clustering, il nuovo sistema migliora le prestazioni, riduce i costi e aumenta l’affidabilità.

CATEGORIA: Technology

NOME PROGETTO: Configurazione degli attuatori e ottimizzazione del comando

AREA DI BUSINESS: Thales Alenia Space

DESCRIZIONE

Il progetto riguarda le applicazioni e le estensioni del brevetto "End-to-end on-orbit servicing" (Thales Alenia Space, 2021) volto a ridurre al minimo il propellente di controllo dei veicoli spaziali in orbita e il numero di propulsori utilizzati. Facendo riferimento a un sistema dinamico complessivo (non limitato allo spazio), vengono considerati tre fasi fondamentali: stabilizzazione del sistema, riduzione dei dati e ottimizzazione del layout dell'attuatore. Il progetto sottolinea l'uso congiunto di deep learning, data clustering dedicato, modellazione matematica ad hoc e ottimizzazione avanzata.

INNOVAZIONE

La tecnologia combinata proposta rappresenta il valore scientifico del progetto. L'approccio è stato adottato con successo per lo studio ESA NGGM (Next Generation Gravity Mission) (2021). L'uso di droni in condizioni ambientali estreme è una possibile applicazione in aeronautica. Sono previste estensioni in altri settori con un elevato potenziale di impatto industriale e competitività. Lo spin-off dei prodotti prevede: risparmio energetico, ottimizzazione delle prestazioni, riduzione della complessità, riduzione dei costi e miglioramento dell'affidabilità.

TEAM

Giorgio Fasano (Leader) – Researcher– Thales Alenia Space, Torino

Dove è stato sviluppato il progetto?

Il progetto è stato sviluppato presso la sede Thales Alenia Space di Torino (695 addetti, 400* fornitori e 7786* addetti persone nell’indotto) che ospita un sito produttivo specializzato nella fabbricazione di satelliti.

Come pensi che il tuo progetto possa portare benefici all’ecosistema di innovazione di Leonardo (sia internamente che esternamente all’azienda)?

Il progetto è applicabile a una serie di settori tra cui: automazione, ingegneria civile (ad esempio, strutture intelligenti), robotica e aerospaziale. Altre applicazioni includono: trasmissione/ricezione (telecomunicazioni in generale), telerilevamento (sensori/telecamere), sistemi di puntamento, monitoraggio ambientale e illuminazione.

*dato tratto su base regionale

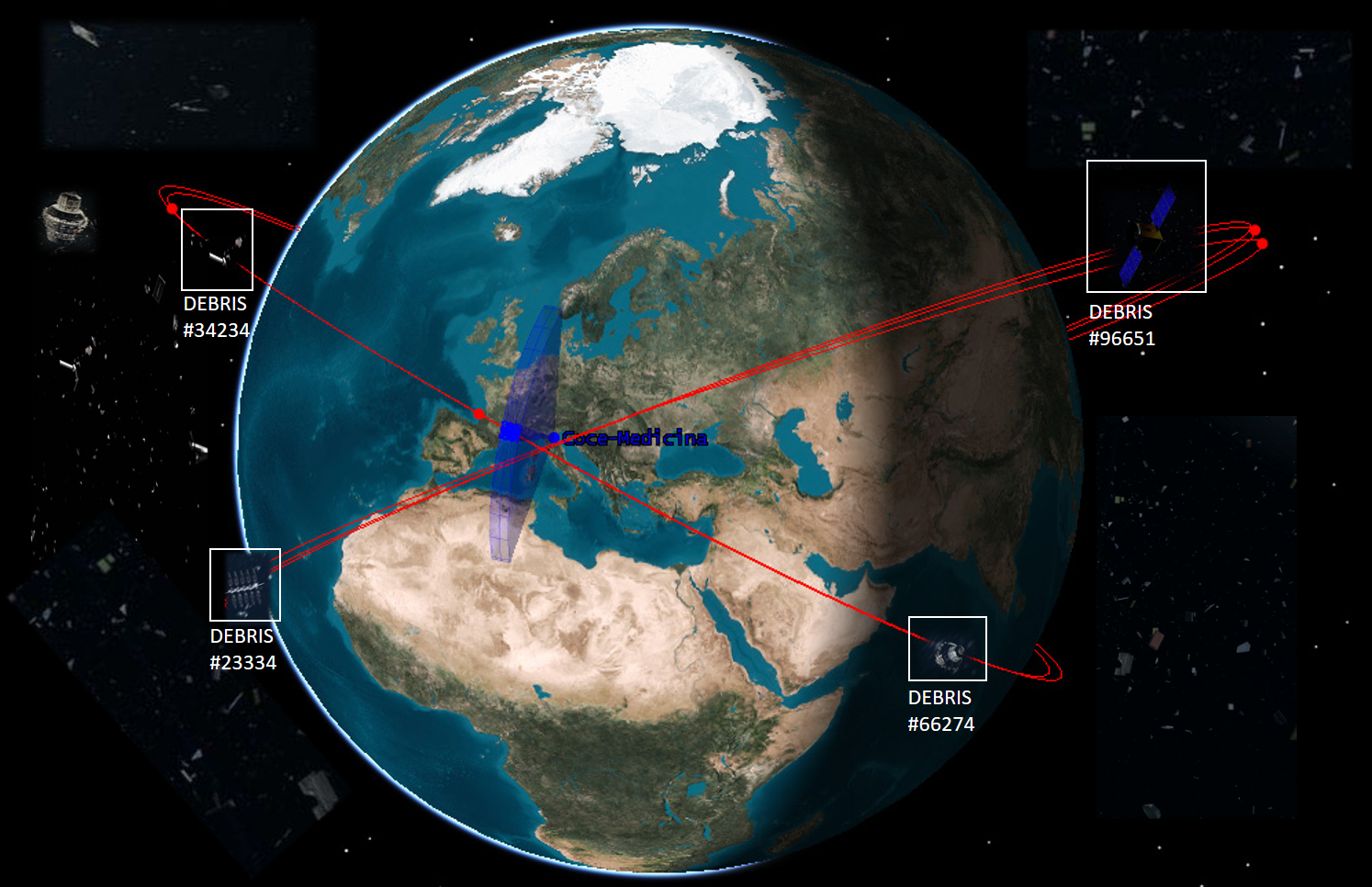

Attraverso l’uso del deep learning un innovativo software elabora i segnali forniti dalle osservazioni radar INAF e classifica la popolazione di bersagli nello Spazio.

CATEGORIA: Technology

NOME PROGETTO: AI4SSA, Intelligenza Artificiale per la Space Situational Awareness

AREA DI BUSINESS: Elettronica/ Vitrociset

DESCRIZIONE

La popolazione di detriti spaziali è in continua crescita e rappresenta un potenziale problema per i veicoli spaziali. Il progetto si pone l'obiettivo di determinare la classificazione dei detriti spaziali in orbita LEO (Low Earth Orbit) attraverso l'uso di algoritmi di Intelligenza Artificiale (AI), in particolare deep learning (rete neurale). Più nel dettaglio, è stato realizzato un modulo software sperimentale tramite elaborazioni dei segnali forniti dalle osservazioni del radar bistatico BIRALES di INAF per classificare bersagli spaziali.

INNOVAZIONE

Per poter classificare i detriti spaziali, la rete neurale deve essere necessariamente allenata e per fare ciò utilizza dei parametri che sono precedentemente appresi durante una fase preliminare di addestramento.

L'approccio innovativo che abbiamo utilizzato risiede proprio nel modo in cui la rete neurale è stata addestrata. Infatti per la prima volta è stata realizzata la simulazione di un radar bistatico e i dati generati sono poi stati utilizzati per allenare la rete neurale a classificare i target spaziali.

TEAM

Andrea Garritano (leader) – Ingegnere informatico- Machine Learning Engineer – Vitrociset – (Roma)

Anna Valli – Ingegnere delle comunicazioni- System Engineer – Virociset (Roma)

Antonio Coppola – Ingegnere elttronico – Vitrociset (Roma)

Silvio Mazzaro – Ingegnere informatico, Chief Technology Officer – Vitrociset (Roma)

Dove è stato sviluppato il progetto?

Il progetto nasce nei laboratori ex-Vitrociset di Roma , con l'aiuto del partner strategico INAF (Istituto Nazionale di Astrofisica) e dalla collaborazione col Prof. Francesco Benedetto dell'Università degli studi Roma Tre.

Come pensi che il tuo progetto possa portare benefici all’ecosistema di innovazione di Leonardo (sia internamente che esternamente all’azienda)?

Applicare tecniche di deep learning in ambito space situational awareness è un'innovazione all'interno dell'ecosistema Leonardo e i risultati ottenuti dimostrano la fattibilità del nostro progetto per aggredire nuovi settori di mercato. É importante sottolineare che tali tecniche possono essere estese in diversi altri ambiti

Un’interfaccia all’avanguardia consente di rappresentare fedelmente scenari di simulazione per elicotteri, combinando ambienti marittimi e modelli di volo.

CATEGORIA: Technology

NOME PROGETTO: Digital transformation applicata alla simulazione avanzata per interfaccia in aria e mare

AREA DI BUSINESS: Elicotteri

DESCRIZIONE

Il risultato consiste nell’integrazione degli ambienti marittimi sintetici dei clienti con i nostri prodotti per elicotteri. Una svolta avvenuta attraverso l'integrazione di una rappresentazione digitale basata sulla fisica di un AW159 e AWHERO con quella di una fregata e della portaerei della Royal Navy. Questo è un passo fondamentale verso la trasformazione digitale in grado di incrementare la percentuale di sviluppo e test su velivoli con equipaggio e senza equipaggio in un ambiente di simulazione altamente rappresentativo.

INNOVAZIONE

L'aspetto originale del risultato è integrare una capacità di simulazione totale e dimostrare un'efficace integrazione attraverso il test. Ciò include l'integrazione di modelli di volo ad alta fedeltà, modelli di scia aerea, modelli visivi e integrazione fisica con cockpit e sistemi di carico in una nuova cella di simulazione. Il successo dei test è stato ottenuto confrontandolo con i dati dei test in volo e con i test di volo del Leonardo flight test pilot.

TEAM

Edward Goddard (Leader) – Head of Mission Management Systems – Yeovil (UK)

Sean Bignell – Simulation Engineer – Yeovil (UK)

David Cornelius – Simulation Engineer – Yeovil (UK)

Binoy Manimala – Simulation Engineer – Yeovil (UK)

Adrian Alford – Simulation Engineer – Yeovil (UK)

Richard Wilkinson – Simulation Engineer – Yeovil (UK)

Fergus Crawford – Simulation Engineer – Yeovil (UK)

Tim Hardy – Simulation Engineer – Yeovil (UK)

Chris Sandhurst – Simulation Engineer – Yeovil (UK)

Christopher Klein – Graduate Engineer – Yeovil (UK)

Kieron Jay – Technical Lead – Yeovil (UK)

Mark Holton – Technical Manager – Yeovil (UK)

Dove è stato sviluppato il progetto?

Il progetto è stato sviluppato presso la sede Leonardo Helicopters di Yeovil, nel Regno Unito (3.100 addetti, 700* fornitori e 1.200* persone nell’indotto), attiva nella progettazione, sviluppo, produzione e supporto di elicotteri come il Super Lynx 300, l'AW159 Wildcat e l'AW101 Merlin.

Come pensi che il tuo progetto possa portare benefici all’ecosistema di innovazione di Leonardo (sia internamente che esternamente all’azienda)?

La creazione di questo ambiente di simulazione ha già permesso a Leonardo di definire un vantaggio competitivo. Il lavoro svolto ha consentito di creare una “Community of Interest”. Leonardo è pronta a sfruttare questo risultato nell’ambito di un contratto di recente acquisizione.

*dato tratto su base regionale

Progettato per gli AW159 Wildcat, consente di simulare il controllo del velivolo da parte dell’equipaggio posizionato sul sedile anteriore anche in scenari impegnativi.

CATEGORIA: Technology

NOME PROGETTO: Dimostrazione Manned Unmanned Teaming (MUM-T) per AW159 Wildcat

AREA DI BUSINESS: Elicotteri

DESCRIZIONE

Leonardo Helicopters ha dimostrato l'abbinamento di un piccolo UAV semiautonomo ad ala fissa con un elicottero AW159 Wildcat in un ambiente di prove dal vivo. L'obiettivo era valutare i vantaggi di MUM-T e il carico di lavoro sull'equipaggio esistente. Il team di Yeovil ha integrato i dati C2 e payload dell'UAV direttamente nel sistema tattico Wildcat utilizzando un'interfaccia STANAG4586. L'HMI è stato progettato per consentire all'equipaggio posizionato sul sedile anteriore dell'AW159 di controllare l'UAV e il suo carico utile EO/IR e visualizzare i dati del carico utile insieme ai sensori dell'elicottero.

INNOVAZIONE

I sistemi unmanned si sono diffusi in modo significativo sul campo di battaglia, ma mentre sono utili in alcuni compiti non sono così opportuni in altri. MUM-T è pensato per presentare entrambi i benefici. Gli svantaggi del teaming sono stati spesso il carico di lavoro aggiuntivo di gestione di sistemi senza equipaggio da sistemi con equipaggio senza l’aggiunta di persone. L'approccio innovativo di Leonardo con una soluzione completamente integrata e facile da usare ha reso il controllo e lo sfruttamento dell'UAV gestibili dall'attuale equipaggio del sedile anteriore in uno scenario rappresentativo impegnativo.

TEAM

James Kneller (Leader) – Engineer – Yeovil, UK

Kieron Jay – Engineer – Yeovil, UK

Simon Neve – System Engineer – Yeovil, UK

Jonathan Read – Engineer – Yeovil, UK

Ben Carter – Software Engineer – Yeovi, UK

Calum McFarlane – Software Engineer – Yeovil, UK

Fraser Hill – Software Engineer – Yeovil, UK

Simon Cox – Software Engineer – Yeovil, UK

Dove è stato sviluppato il progetto?

Il progetto è stato sviluppato presso la sede Leonardo Helicopters di Yeovil, Regno Unito (3.100 addetti, 700* fornitori e 1.200* persone nell’indotto) dove si producono elicotteri come il Super Lynx 300, AW159 Wildcat e AW101 Merlin.

Come pensi che il tuo progetto possa portare benefici all’ecosistema di innovazione di Leonardo (sia internamente che esternamente all’azienda)?

L'approccio che utilizza la simulazione e un gemello digitale, fornisce una solida base per un'applicazione molto più ampia delle tecniche di ingegneria digitale all'interno dell'ecosistema Leonardo (simulation, MBSE e digital twin). L'approccio innovativo alla base è anche informare i requisiti MUM-T per altre piattaforme ad esempio AW249.

*dato tratto su base regionale

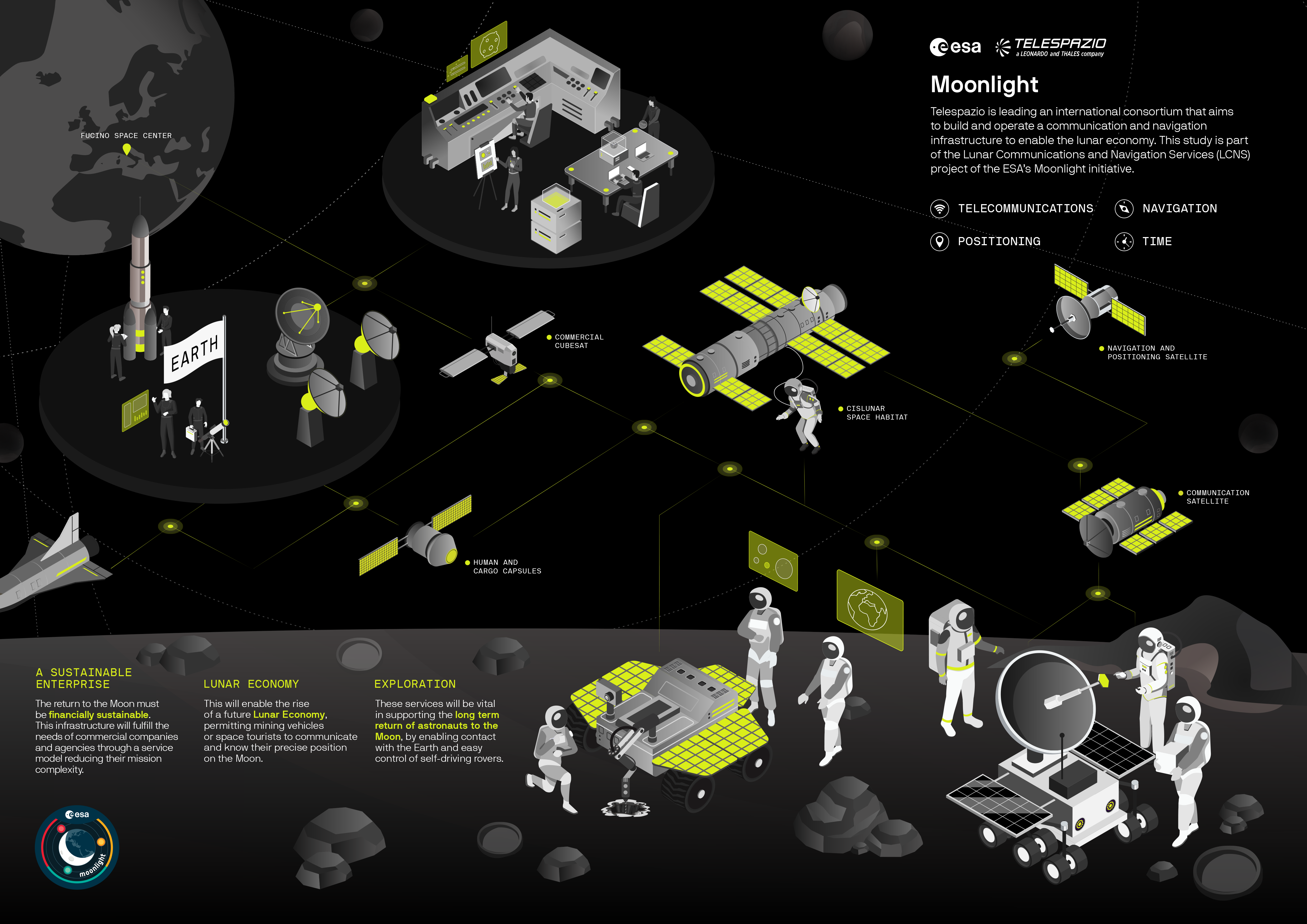

Il Lunar Mission Integration Program sviluppa soluzioni innovative per i servizi di esplorazione sulla Luna. La sfida è di ridurre i costi delle future missioni.

CATEGORIA: Technology

NOME PROGETTO: Mission integration projects per futuri servizi di esplorazione lunare

AREA DI BUSINESS: Telespazio

DESCRIZIONE

Il Lunar Mission Integration Program, progetta un'infrastruttura di Lunar service standardizzata e finanziariamente sostenibile sfruttando i servizi COMM & NAV Terra-Luna e definisce un piano di sviluppo innovativo per tecnologie su diverse risorse spaziali (orbiter, veicoli da sbarco, rover, ecc.) e sul sistema di terra, mentre un numero crescente di missioni e imprese commerciali stanno puntando sull'economia lunare nei prossimi decenni, con la sfida di ridurre i costi delle future missioni.

INNOVAZIONE

Il progetto crea una nuova space constellation network infrastructure per fornire comunicazioni, navigazione e altri servizi per l'esplorazione e la commercializzazione lunare e sviluppa tecnologie avanzate spaziali e terrestri per standardizzare i servizi Moon Comms & Nav., come precursore per future missioni nel deep space. Innovazioni che si inseriscono nel programma aziendale per lo sviluppo di nuovi mercati con accesso conveniente e standardizzato alle opportunità dell'economia lunare.

TEAM

Giuseppe Tomasicchio (Leader) – Head of System Engineer – Telespazio, Roma

Carlo Albanese – Tec. Manager – Telespazio, Roma

Luca Andolfi – System Architect – Telespazio, Roma

Davide Apponi – System Specialist – Telespazio, Roma

Massimo Capozzi – Comms Specialist – Telespazio, Roma

Alessandra Ceccarelli – System Architect – Telespazio, Roma

Alessia De Matteis – MBSE Specialist – Telespazio, Roma

Paolo Fortini – Communication Expert – Telespazio, Roma

Fabrizio Paolillo – System Expert – Telespazio, Roma

Filippo Rodriguez – Navigation Expert – Telespazio, Roma

Luca Spazzacampagna – System Architect – Telespazio, Roma

Dario Castagnolo – Space Science Expert – Telespazio, Napoli

Koen Geurts – Program Manager – Telespazio, Germania

Dove è stato sviluppato il progetto?

Il progetto è stato sviluppato presso la sede Telespazio di Roma, (616 addetti, 807* fornitori e 11257* persone nell’indotto) specializzata nella produzione di soluzioni e servizi satellitari.

Come pensi che il tuo progetto possa portare benefici all’ecosistema di innovazione di Leonardo (sia internamente che esternamente all’azienda)?

Il progetto crea opportunità per nuove Space/Ground Technologies, per prodotti e soluzioni di servizio che coinvolgono profondamente il Gruppo Leonardo nel mondo. Oltre ad ampliare il portafoglio di servizi Telespazio per i servizi di Comunicazione e Navigazione per l’economia spaziale e lunare.

*dato tratto su base regionale

Il Q-KMS (Quantum Key Management System) consente di gestire le chiavi crittografiche generate nel quantum layer, garantendo la massima sicurezza anche con l’avvento dei computer quantistici.

CATEGORIA: Technology

NOME PROGETTO: Quantum key management system, il viaggio della quantum key tra Terra e Spazio

AREA DI BUSINESS: Cyber & Security Solutions

DESCRIZIONE

Il Q-KMS (Quantum Key Management System) è lo studio per un sistema di gestione e consegna delle chiavi crittografiche generate nel quantum layer. Parte del progetto Oqtavo per la Quantum Communication Infrastructure Europea (EuroQCI), il Q-KMS introduce caratteristiche innovative per garantire la massima sicurezza anche per diverse classifiche di segretezza e anche in vista della possibile minaccia alla riservatezza delle informazioni connessa all’avvento dei computer quantistici (Post Quantum Cryptography).

INNOVAZIONE

L’architettura delle reti di quantum key distribution è in fase di rapida definizione e sviluppo. Nell’arco della prossima decade, per tali reti è prevista l’adozione di ripetitori quantistici che permetterebbero di allungare considerevolmente la distanza tra i nodi (al momento il limite è dell’ordine delle centinaia di Km). Il Q-KMS, indipendentemente da ciò, consente la consegna delle chiavi anche su grandi distanze (compresi link satellite) e sempre con la massima sicurezza (uso del protocollo OTP per garantire perfect secrecy).

TEAM

Lorenzo Zamburru (Leader): Ingegnere - Roma

Claudio Guastamacchia: Matematico - Roma

Vittore Conte: Engineer - Ingegnere Roma

Dove è stato sviluppato il progetto?

Il progetto è stato sviluppato dal team Q-KMS presso il sito di Leonardo Cyber & Security Solutions di Roma Laurentina (650 addetti, 807 fornitori* e 11.257 persone* nell’indotto) che opera nella progettazione e sviluppo di sistemi per la sicurezza delle infrastrutture critiche e per la cyber security e sistemi informativi complessi per la pubblica amministrazione centrale e locale. ). All’interno dello studio Oqtavo, inoltre, il team Q-KMS ha potuto interagire con i Leonardo Lab, la Divisione Elettronica e gli altri partner del consorzio:

Come pensi che il tuo progetto possa portare benefici all’ecosistema di innovazione di Leonardo (sia internamente che esternamente all’azienda)?

La EuroQCI (Quantum Communication Infrastructure) ha una importanza chiave per lo sviluppo economico e sociale della EU ed è talvolta stata definita come il passo decisivo verso la “Internet del futuro”. In questo contesto, il Q-KMS può fornire a Leonardo un vantaggio competitivo in qualità di player tecnologico.

*dato tratto su base regionale

Progettata per i componenti aeronautici, l’innovativa tecnologia necessita di meno materie prime ed energia, con conseguente abbattimento dell’impatto ambientale e dei costi di produzione

CATEGORIA: Technology

NOME PROGETTO: Cassone monolitico multicentina con pannelli irrigiditi in materiale composito

AREA DI BUSINESS: Velivoli

DESCRIZIONE

La proposta è un'innovativa tecnica di fabbricazione di cassoni monolitici in materiale composito con un elevato grado di integrazione dei suoi componenti strutturali (pannelli, traverse, nervature) attraverso un processo di co-polimerizzazione e/o co-bonding. La tecnica, grazie ad un innovativo utensile interno removibile (core), permette la costruzione di una struttura monolitica chiusa in configurazione multi-costola, in stampo chiuso, anche in presenza di elementi interni geometricamente complessi che ne impedirebbero l'estrazione.

INNOVAZIONE

Superamento dei limiti delle attuali tecniche per le configurazioni strutturali e tecnologie adottate in campo aeronautico per box alari e stabilizzatori: tecnica di build-up (assemblaggio meccanico di parti sciolte) e tecnica co-cue di box multi-spar. Il progetto prevede: strutture monolitiche chiuse e complesse, più leggere; riduzione dei costi ricorrenti di produzione (tra cui l’eliminazione delle operazioni di montaggio); applicabilità alle strutture aeronautiche primarie e ad altri prodotti Leonardo (elicotteri e spazio).

TEAM

Alberto Russolillo (leader) – Aeronautical designer – Foggia

Francesco Cavaliere – Senior expert operator – Foggia

Gianni Iagulli – Mechanical engineer – Foggia

Marco Raffone – Chemical engineer – Foggia

Tommaso Nanula – Tool maker – Foggia

Giuseppe Totaro – Management engineer – Foggia

Dove è stato sviluppato il progetto?

Il progetto è stato sviluppato presso il sito Leonardo Aerostrutture di Foggia (970 addetti, 137* fornitori e 4467* persone dell’indotto), specializzato in attività di ricerca, progettazione e produzione di parti in composito per velivoli civili e militari (stabilizzatore orizzontale per Boeing 787 e ATR, stabilizzatore orizzontale e verticale A220, ala Eurofighter Typhoon, ala F-35).

Come pensi che il tuo progetto possa portare benefici all’ecosistema di innovazione di Leonardo (sia internamente che esternamente all’azienda)?

Riduzione dell'impatto ambientale della produzione industriale per i componenti aeronautici e minori emissioni inquinanti degli aeromobili, grazie alla riduzione del peso delle strutture, alle minor uso di materie prime, e alla riduzione delle risorse e dell'energia necessarie alla produzione. A ciò si aggiunge la potenziale valorizzazione della proprietà intellettuale per i brevetti concessi.

*dato tratto su base regionale

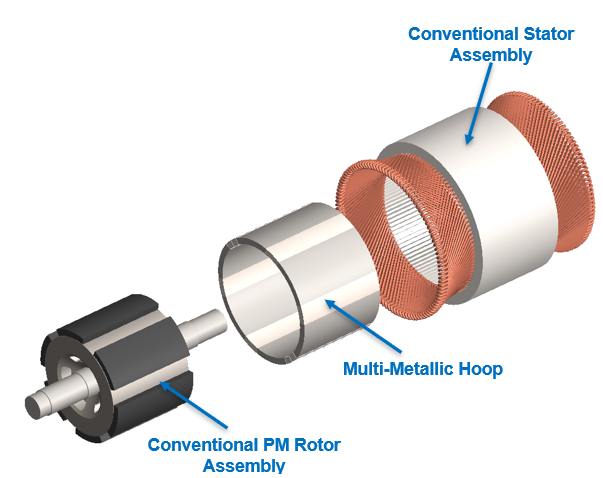

Progettato per aumentare la velocità di rotazione dei macchinari elettrici, garantendo alta resistenza. Una soluzione innovativa applicabile in ambito aerospaziale e navale.

CATEGORIA: Technology

NOME PROGETTO: Rotore a magneti permanenti ad alta velocità e prestazioni massime

AREA DI BUSINESS: Leonardo DRS

DESCRIZIONE

Il nuovo design aumenta di circa il 25% la velocità del rotore a magneti permanenti (PM) e la densità di flusso. Questa novità consente un cambiamento graduale nelle prestazioni dei macchinari elettrici, superando i limiti fondamentali dell'attuale costruzione del rotore in cui la struttura deve essere separata dai poli elettromagnetici, consumando gran parte del gap elettromagnetico tra il rotore e lo statore. Questi miglioramenti sono ottenuti sfruttando un cerchio di ritenzione meccanica multimetallico prodotto grazie alla pressatura isostatica a caldo (HIP), che consente l'incollaggio ad alta resistenza di metalli ferromagnetici e non ferromagnetici in una struttura composita. Sfruttando questa struttura composita ad altissima resistenza, è possibile aumentare la velocità di rotazione dei macchinari elettrici su motori e generatori più piccoli e leggeri per varie applicazioni (aerospaziale, navale, ecc.).

INNOVAZIONE

Questa tecnologia migliora le prestazioni dei macchinari elettrici consentendo a motori e generatori a magneti permanenti ad alte prestazioni di raggiungere una velocità superficiale del rotore superiore a 1.000 ft/s (attualmente è di circa 750 ft/s). L'abilitazione di velocità così elevate fornisce un cambiamento graduale nella densità di potenza, approssimativamente proporzionale all'aumento della velocità. Ad un aumento del 25% della capacità di velocità superficiale corrisponde un miglioramento del 25% della densità di potenza.

TEAM

Edgar Thaxton (Leader) – Chief Technology Officer and Vice President Business Development, Fitchburg, MA (USA)

Calvin Corey – Systems Engineer – Fitchburg, MA (USA)

Dove è stato sviluppato il progetto?

Il progetto è stato sviluppato presso il sito Leonardo DRS di Fitchburg (Massachusetts) negli Stati Uniti in cui si progettano, sviluppano e producono soluzioni di alimentazione, incentrate sulla tecnologia delle macchine rotative, per un'ampia gamma di applicazioni. Leonardo DRS occupa complessivamente oltre 6.700 addetti.

Come pensi che il tuo progetto possa portare benefici all’ecosistema di innovazione di Leonardo (sia internamente che esternamente all’azienda)?

Il cambiamento graduale delle prestazioni realizzabile con il progetto è particolarmente interessante per gli aerei elettrici, i sottomarini e altre applicazioni che richiedono macchinari elettrici ad altissima velocità e ad alta densità di potenza.

Progettate per seeker missilistici e sistemi di trasmissione dati, le innovative antenne si basano sulla scansione elettronica del fascio priva di sfasatori, con conseguente abbattimento dei costi.

CATEGORIA: Technology

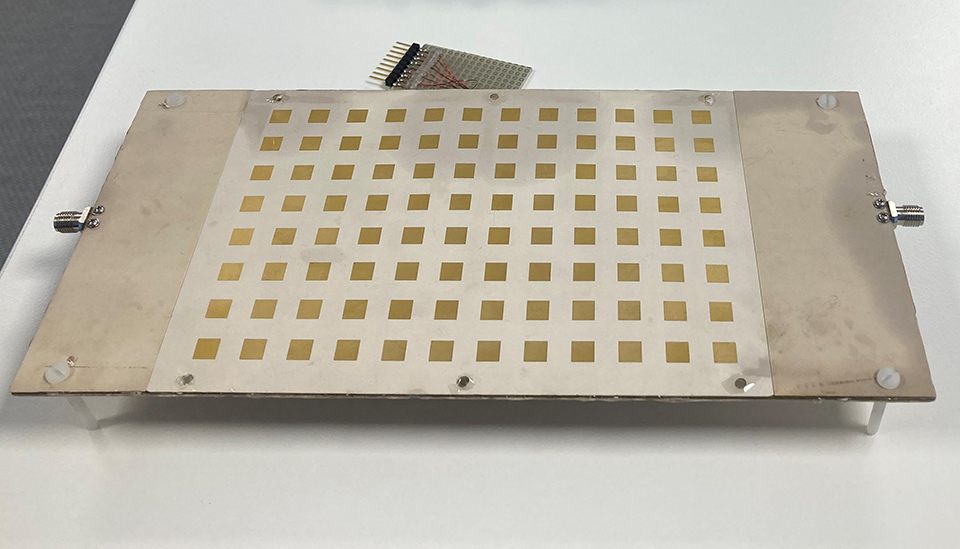

NOME PROGETTO: Antenna a cristalli liquidi: una nuova tecnologia per antenne

AREA DI BUSINESS: MBDA

DESCRIZIONE

Si tratta di una innovativa antenna a scansione elettronica del fascio priva di sfasatori, con impiego della tecnologia dei cristalli liquidi. È una soluzione semplice ed economica, che può trovare impiego per seeker missilistici e soprattutto per sistemi di trasmissione dati. L’antenna è costituita da un array di patch alimentati a microstriscia con interposta una sottile canalina riempita di cristallo liquido. Il controllo del puntamento è ottenuto mediante una tensione applicata al cristallo liquido.

INNOVAZIONE

L’innovazione del progetto è nell’impiego della tecnologia dei cristalli liquidi, ampiamente usata per schermi televisivi e di computer, invece degli sfasatori. Una tecnologia estremamente semplice ed economica, non soggetta a restrizioni ITAR, in sostituzione dei complessi e costosi sfasatori elettronici.

TEAM

Roberto Vitiello (Leader) – Hardware Engineer – MBDA Fusaro (NA)

Giovanni Petraglia – Hardware Engineer – MBDA Fusaro (NA)

Giuliana D’Alterio – Hardware Engineer – MBDA Fusaro (NA)

Fabio Pascariello – Hardware Engineer – MBDA Fusaro (NA)

Gaetano Prisco – Hardware Engineer – MBDA Fusaro (NA)

Giorgio Giordanengo – Links Foundation – Torino

Giuseppe Vecchi – Links Foundation – Torino / Politecnico di Torino

Rossella Gaffoglio – Links Foundation – Torino

Dove è stato sviluppato il progetto?

Il progetto è stato sviluppato presso il sito produttivo MBDA del Fusaro a Bacoli, in provincia di Napoli (oltre 500 addetti, 335* fornitori e 8564* persone nell’indotto) attivo nella progettazione, sviluppo e produzione di missili e sistemi missilistici per qualsiasi tipo di piattaforma e per i principali settori di mercato.

Come pensi che il tuo progetto possa portare benefici all’ecosistema di innovazione di Leonardo (sia internamente che esternamente all’azienda)?

Questo progetto può portare allo sviluppo di antenne data-link a basso costo per applicazioni missilistiche o per telecomunicazioni spaziale.

*dato tratto su base regionale