Articolo tratto dalla rivista Civiltà delle Macchine, n.4 2021, dedicato a “Il Gemello Digitale”

Sempre più spesso nelle discussioni tecniche e nel gergo comune si sente usare l’espressione “digital twin” riguardo alla digitalizzazione dei processi industriali, ma non solo. Se ne parla anche in altri ambiti come quello della scienza della vita: digital twin del corpo umano, oppure quello dello studio dei cambiamenti climatici, digital twin della terra intera. Che cosa si intende con digital twin? La locuzione nasce in ambito strettamente ingegneristico, indica un programma al computer, alimentato con dati raccolti da un sistema reale, in grado di rappresentare in modo sintetico ma fedele (spesso attraverso visualizzazioni con modelli 3D, grafici, curve e cruscotti) lo stato complessivo del gemello reale. Semplificando potremmo dire che il gemello digitale è l’equivalente di una centrale di controllo del gemello reale, attivata all’interno di un software, che può funzionare anche senza il sistema controllato.

Di recente il concetto di digital twin ha assunto nuovi significati, nel senso di modello digitale olistico di un sistema reale: la rappresentazione virtuale (sempre all’interno di un programma per calcolatore) è capace di replicarne lo stato e i suoi cambiamenti grazie all’utilizzo combinato di dati, simulazioni e intelligenza artificiale. Il modello olistico come estensione del digital twin è uno strumento incredibilmente potente perché consente di essere predittivi, come descriveremo meglio in seguito, ed è reso possibile in gran parte dalla potenza di calcolo e di analisi dei dati oggi disponibili, nei supercalcolatori o in cloud. La potenza è tale da poter calcolare modelli numerici molto complessi ma accurati, in grado di rispondere sempre meglio alla necessità di prevedere il comportamento di un sistema in diverse condizioni di funzionamento, sia esso un’automobile, un aereo, una nave, un impianto industriale, fino ad arrivare – come si diceva in apertura – al corpo umano e alla terra intera (in questi due ultimi casi stiamo parlando ancora di progetti di ricerca).

La necessità dell’impiego del gemello virtuale è ulteriormente amplificata in ambito industriale dal progressivo aumento dell’automatizzazione dei processi, dove tutto è gestito da sistemi di telerilevamento, e dove le azioni operative di cambiamento della configurazione devono avvenire senza l’intervento umano. La disponibilità di un gemello virtuale accurato è fondamentale anche per prevedere l’effetto di un cambiamento di stato, voluto o non voluto (per esempio a causa di condizioni ambientali alterate), per evitare malfunzionamenti, per ridurre i costi di produzione, per addestrare gli operatori ecc.

L’elemento principale di un digital twin è il software, che elabora i dati e implementa le funzioni, i cui valori replicano le caratteristiche di ogni parte del sistema reale (posizione, temperatura, pressione, tensione). Il software solitamente non è un programma monolitico, ma realizza modelli multicomponente (il motore, la struttura, l’aria, l’acqua) e multiscala (il metallo, le componenti metalliche, l’aereo completo, una flotta di areoplani), che vengono valutati in modo accoppiato con valori cioè che si influenzano a vicenda.

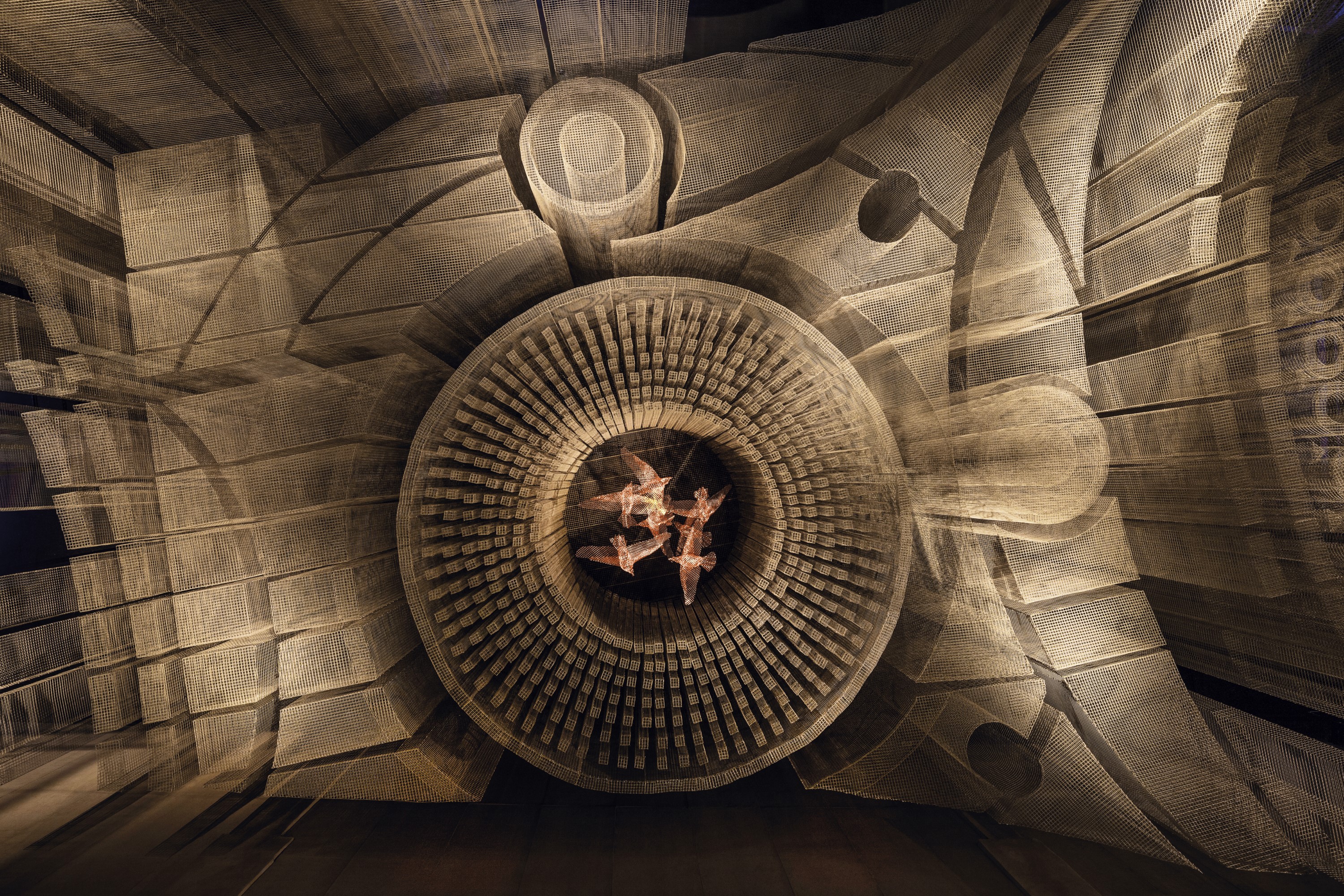

(Copertina) Gharfa, STUDIO STUDIO STUDIO (Edoardo Tresoldi in collaborazione con Alberonero, Max Magaldi e Matteo Foschi), 2019, installazione temporanea, Riyad. Foto di Roberto Conte. (Sopra) Opera, Edoardo Tresoldi, 2020, installazione permanente, Reggio Calabria. Foto di Roberto Conte

È necessaria una particolare funzione che descriva lo stato interno del sistema e mantenga sincronizzate tutte le componenti. Questa funzione – perché un digital twin possa definirsi tale – deve mantenere la sincronizzazione anche con i valori dei sensori installati nel gemello reale.

Altrettanto importanti sono due elementi del gemello virtuale: i dati, raccolti dai sensori o simulati, e i modelli numerici con cui emulare il comportamento delle diverse componenti del sistema. I modelli possono essere basati su principi primi, ovvero la conoscenza delle equazioni costitutive che descrivono il comportamento del sottosistema/componente (per esempio legge di gravità, equazioni di Maxwell, equazioni di Navier-Stokes), e la cui risoluzione consente di predire il moto del sistema. Oppure i modelli numerici possono essere guidati dai dati (data driven): i dati stessi raccolti dai sensori vengono utilizzati per definire un modello implicito del comportamento, con procedure più o meno complesse. Si va dalla semplice interpolazione – per capire se i dati descrivono una retta o una curva (per esempio curve di carico, relazione temperatura/calore di un dettaglio) – fino all’intelligenza artificiale che, attraverso procedure computazionalmente molto costose, è in grado di replicare fedelmente gli stati di un sottosistema quando cambiano i dati di input. In questo caso l’intelligenza artificiale riproduce la curva di carico senza nessuna equazione!

Tutto ciò per essere realizzato richiede grandi quantità di dati, un’infrastruttura computazionale adeguata, un software specifico e soprattutto delle competenze trasversali: dall’esperto del sistema reale (che può anche non avere alcuna esperienza di computer e software) all’ingegnere di processo e di progettazione,

all’informatico per la scrittura del software e la gestione dei dati, al matematico o al fisico per i modelli, fino all’esperto di infrastrutture di calcolo.

Se il software che rende operativo il gemello digitale di un sistema è stato realizzato in modo opportuno, è possibile anche combinarlo con altri gemelli digitali, dando così origine a un sistema di sistemi. È uno dei requisiti per l’attribuzione dell’aggettivo smart. Una smart factory (letteralmente fabbrica intelligente) è una fabbrica in cui più macchinari sono modellati con gemelli digitali, e i gemelli digitali dei macchinari hanno la possibilità di interagire tra loro, in un super gemello digitale di tutta la fabbrica.

Grazie a questa combinazione la fabbrica può interagire con il personale attraverso un flusso di informazioni che massimizza l’efficacia delle attività lavorative, sempre più spesso utili per la sicurezza e la sostenibilità. Per esempio, il gemello digitale potrebbe accorgersi che un componente del sistema sta avendo una prestazione sotto le attese (a prescindere da controlli periodici di un operatore) e suggerirne la sostituzione.

Fillmore, Tresoldi Studio, 2019, installazione permanente, New York. Foto di Roberto Conte

Una situazione analoga si può determinare per le smart cities, dove si può mettere a sistema il gemello digitale della metropolitana con quello dei bus e del controllo del traffico, per fare previsioni sui tempi di spostamento e ottimizzarli attraverso suggerimenti mirati inviati agli utenti.

Per arrivare all’adozione su larga scala di queste tecnologie occorreranno ancora diversi anni. Non per un problema tecnologico, ma per esigenze di processo, perché occorre che le aziende siano in grado di accettare i cambiamenti, la riorganizzazione del lavoro e l’innesto di nuove competenze che al momento non sono facilmente reperibili sul mercato del lavoro. Chi riuscirà per primo a introdurre tali metodologie godrà di benefici in termini di competitività e di sostenibilità, quest’ultima sempre più centrale anche per attrarre investimenti. Già oggi alcune imprese sono in fase di adozione avanzata dei digital twin e di altre tecnologie a supporto della fabbrica intelligente, come i dispositivi collegati in rete (internet of things).

Si possono già vedere alcune direzioni di sviluppo nell’evoluzione di questa tecnologia. In particolare, grazie anche alla potenza di calcolo e all’intelligenza artificiale si può pensare a un gemello digitale di un sistema virtuale – non ancora divenuto reale – da utilizzare nella fase di progettazione. In questo caso è possibile verificare il funzionamento di molte versioni del sistema virtuale che simulano differenti sistemi reali da valutare in sede di progettazione. Così si potranno correggere preventivamente errori e ottimizzare le funzionalità del sistema reale, senza realizzare costosi prototipi fisici. Quindi, riassumendo, progettazione attraverso la simulazione (design by simulation), e certificazione attraverso la simulazione (certification by simulation), con abbattimento di tempi e costi. Utilizzeremo sempre più questa tecnologia non solo nell’industria ma in tutte le attività umane che producono direttamente o indirettamente grandi quantità di dati, come nell’esempio delle smart cities. Ciò permetterà lo sviluppo di sistemi più resilienti, più efficienti, più sicuri, più economici e più leggeri per l’attività dell’uomo.

Sebbene sia una tecnologia fantastica e rivoluzionaria, bisogna resistere alla tentazione di assuefarsi alle comodità del digital twin e di rinunciare allo studio e alla comprensione dei fenomeni complessi e alla ricerca della relazione tra le cose. Non è solo una questione teorica. Se non conosciamo queste relazioni, come possiamo studiare o valutare il comportamento del nostro sistema in condizioni diverse da quelle dei dati raccolti e dalle altre condizioni al contorno? Non è detto che la descrizione di un fenomeno complesso non possa basarsi su relazioni molto semplici. A volte relazioni semplici tra le parti di un sistema, come quelle del gioco della vita (LIFE) o dei vetri di spin possono spiegare l’insorgere di un comportamento complesso e caotico. Pochi mesi fa è stato conferito il premio Nobel a Giorgio Parisi proprio su questi temi, a testimonianza di quanto sia sentita l’esigenza di comprendere – e descrivere in termini matematici e computabili – i problemi complessi.

Fillmore, Tresoldi Studio, 2019, installazione permanente, New York. Foto di Roberto Conte